- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Технологија на штанцување

2024-05-16

Обработката на металниот лим во потребната форма е процес на ладно формирање. Стандардна технологија за ладно формирање е обработка на лим, вклучувајќи печат, ковање, истиснување, тркалање и цртање. Печатењето е најпопуларна технологија за ладно формирање во обработката на лим и се користи во повеќе индустрии, вклучувајќи автомобилски, електронски комуникации, воздушна, градежен хардвер итн.

Што е метално печат?

Печатењето е производствен метод кој го користи притисокот на машината за штанцување за претворање на метални намотки или плочи во потребната геометриска форма на дизајниран калап. Користејќи го процесот на печат, ефикасноста на производството може да се подобри во најголема мера и може да се произведат прецизни метални делови за печат. Со оптимизирање на процесите, системите и алатките, печатот станува поиндустриски.

Машината за печат, матрицата за штанцување и ударот се три важни компоненти во процесот на печат. Прилагодените делови бараат прилагодени калапи, испраќајте примероци или цртежи, а инженерите на HY ќе ви обезбедат бесплатна евалуација и понуда. Можеби мислите дека металната плоча ќе произведе многу отпад за сечење за време на процесот на печат. Со напредокот на технологијата, сега се произведува се помалку отпад. Преку дизајнот на хранењето на матрицата, нема да се остави отпад.

Во зависност од сложеноста на делот, за производство на секој дел може да бидат потребни многу чекори, вклучувајќи удирање, бришење, втиснување, прирабница и виткање.

Кои материјали може да се печат?

Печатењето работи на метални делови, како и на некои пластика и композитни материјали. Следниве се најчесто користени материјали за печат:

·•Железни делови

·•Алуминиум

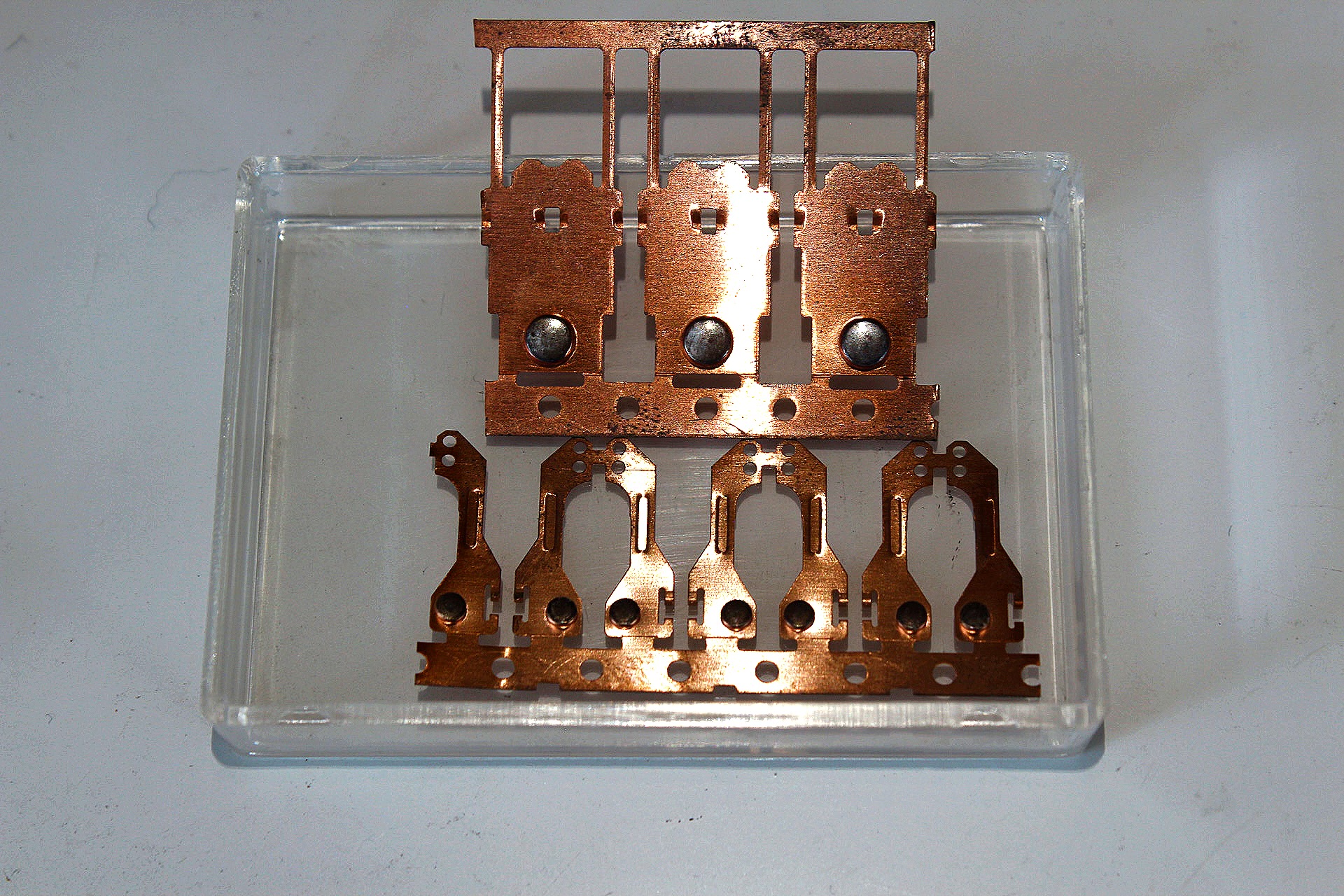

·• Бакар

·• Месинг

·• Титаниум

·•Нихром

·•Полистирен

·•Полипропилен

·•ABS

·•Јаглеродни влакна

·•Арамидно влакно

Видови процеси на печат

Според стандардната практика на штанцување, постојат четири процеси: прогресивна матрица, четири слајд, длабоко цртање и краткотрајно печат.

1. Прогресивно печат со матрица

Прогресивното печатење е високо ефикасен процес на печат кој често се користи за производство на сложени делови во големи количини. Во процесот на прогресивно печатење, металниот лим поминува низ низа станици за мувла, постепено изведувајќи повеќе операции на штанцување за на крајот да го заврши производството на делот.

Главните карактеристики на прогресивното печат на матрицата вклучуваат:

• Дизајн со повеќе станици: Прогресивното печатење на матрицата е опремено со повеќе станици, од кои секоја врши специфични операции на печат. Со поминување низ различни работни станици една по една, континуирано се вршат повеќе операции на штанцување за да се заврши формирањето на сложените делови.

•Автоматизирано работење: Прогресивното печатење со матрица обично користи автоматска опрема за работа, вклучувајќи хранење, позиционирање, печат, празнење и други процеси. Оваа автоматизација ја зголемува продуктивноста и конзистентноста и ја намалува можноста за човечка грешка.

•Висока прецизност и повторливост: Бидејќи секоја станица прецизно ги контролира положбата и силата на операцијата на печат, прогресивното печат со матрица е способно за висока прецизност и повторливост, обезбедувајќи секој дел да има конзистентна големина и квалитет.

•Брзо производство: Прогресивното печат со матрици може континуирано да произведе голем број делови за кратко време, подобрувајќи ја ефикасноста и излезот на производството.

• Разновидност: Прогресивното печатење со матрица може да изврши повеќе операции на печат истовремено, како што се бришење, удирање, свиткување итн., што го прави погоден за производство на различни форми и типови на делови.

Прогресивното штанцување со матрици е широко користено во автомобилската индустрија, електронската опрема, домашните апарати, воздушната и други области, а особено е погодно за производство на сложени метални делови и компоненти.

2. Печатење со четири лизгачи

Печатењето со четири лизгалки е специјален процес на штанцување што се користи за производство на метални делови во сложена форма. Користи удар со четири лизгачи за да заврши повеќе операции на печат преку контролирање на движењето на четири слајдови.

Главните карактеристики на печатот со четири слајдови вклучуваат:

• Удар со четири лизгачи: Удар со четири лизгачи има четири лизгачи кои контролираат различни операции на печат. Секој слајд може да се движи независно, овозможувајќи флексибилност и разновидност.

• Производство на сложени делови: печатот со четири лизгачи е погоден за производство на делови со сложени форми, како што се свиткување, торзија, запчаници, пружини итн. Со контролирање на движењето и положбата на четирите лизгачки блокови, може да се формираат сложени делови.

•Висока прецизност и стабилност: печатот со четири лизгачи има висока прецизност и стабилност, произведувајќи делови со конзистентна големина и квалитет. Со прецизно контролирање на движењето на лизгачот и силата на удирање, може да се постигнат прецизни резултати од формирањето.

•Ефикасно производство: печатот со четири слајдови може да заврши повеќе операции на штанцување за пократко време, подобрувајќи ја ефикасноста на производството и резултатот. Погоден е за масовно производство на делови за кои е потребно производство со голема брзина.

•Широк асортиман на применливи материјали: Стапувањето со четири лизгачи е погодно за различни метални материјали, како што се челик, алуминиум, бакар, итн. Може да се справи со материјали со различна дебелина и цврстина за да ги задоволи барањата на различни делови.

Печатењето со четири лизгачи е широко користено во автомобилската индустрија, електронската опрема, домашните апарати, хардверските производи и други области. Тоа е ефикасен, флексибилен и прецизен процес на штанцување кој може да се користи за производство на сложени форми и тешки делови.

3. Длабоко цртање и печат

Втиснувањето со цртање е процес на печат на метал што се користи за трансформирање на рамни метални материјали во длабоки, тродимензионални форми. Ја формира саканата форма со истегнување на металниот материјал во калап.

Главните карактеристики на длабокото печатење на цртање вклучуваат:

• Формирање на длабочина: Длабокото цртање е погодно за производство на делови со длабочина, како што се цилиндрични делови, делови во облик на сад, заострени делови итн. Со постепено растегнување и деформирање на металниот материјал, може да се постигне саканата длабочина и форма.

• Дизајн на мувла: За длабоко цртање печати се потребни специјално дизајнирани калапи за да се приспособат на деформацијата и истегнувањето на металните материјали. Калапот обично се состои од матрица и врвна матрица кои работат заедно за да ја формираат саканата форма на делот.

•Висока прецизност и конзистентност: Длабокото цртање има висока прецизност и конзистентност и може да произведе делови со иста големина и квалитет. Со прецизно контролирање на обликот на калапот и деформацијата на материјалот, може да се добијат прецизни резултати од формирањето.

•Формирање во повеќе фази: Длабокото цртање обично бара повеќекратни операции на печат, од кои секоја постепено го зголемува степенот на истегнување и деформација на материјалот. Комбинацијата на овие процеси овозможува посложени форми на делови и поголема длабочина.

•Избор на материјал: Длабокото цртање е погодно за различни метални материјали, вклучувајќи челик, алуминиум, бакар, нерѓосувачки челик итн. Изборот на материјал зависи од барањата на делот, фактори како што се силата, отпорноста на корозија и цената.

Печатењето со длабоко цртање е широко користено во производството на автомобили, производство на домашни апарати, воздушната, индустриската опрема и други области. Тоа е ефикасен, прецизен и економичен процес на формирање што може да се користи за производство на делови од различни длабочини и задоволување на потребите на различни индустрии.

Кои се разликите во обработката на печат?

Различни процеси на штанцување се произведуваат според барањата и посакуваните форми.

BendПроцесот на виткање е релативно лесен за разбирање. Работниот лист се вметнува во специфичен калап и се притиска со перфоратор или сопирачка за да се добие саканиот агол на свиткување преку деформација. Матрицата за удирање го задржува работното парче, а перфораторот се спушта во матрицата за да се исече или да се пробие дупки во металната плоча. Високата сила на удар генерирана од ударот ја турка металната плоча на калапот, ефикасно деформирајќи ја за да одговара на пресекот на калапот. Втиснато втиснување е употреба на удари и матрици за да се создаде подигната површина на метален лим. Ударот содржи негативна слика на саканата форма, која потоа се втиснува во металната плоча, оставајќи подигната или потисната слика на површината. ЛеењеКако што сугерира името, лиењето се однесува на обликувањето на лимот во карактеристиките на паричка. Отпечатете го листот во саканата област користејќи две матрици притиснати една на друга на спротивните страни на листот. Стврднувањето вклучува деформирање на лим во цевчест облик или профил, како што е шарката на вратата. Овој процес обично се изведува со помош на специјализирани алатки или машини, како што се машини за виткање или притискање на сопирачки.

Тоа вклучува превиткување на работ на метален лим врз себе за да се зголеми дебелината на работ. Вклучува примена на притисок на една или повеќе специфични области на металниот лим, предизвикувајќи тој да се свиткува и да се формира по крива. Сите овие операции на печат се популарни поради нивната ниска цена, брзото производство, сложените можности за обликување и прецизноста. Печатењето е достапно со толеранции кои се движат од ±0,125 mm до ±1,5 mm.

Примена на процес на печат

Деловите за печат се насекаде во нашиот секојдневен живот, од обичен хардвер до напредни воздушни делови. Брзиот, едноставен процес, ниската цена и прецизноста го прават погоден за различни автомобилски, воздушни, медицински уреди.

|

Апликации во индустријата |

Области за примена |

|

Автомобилската индустрија |

Автомобилската индустрија игра важна улога во развојот на технологијата за штанцување. Првично развиен за производство на различни автомобилски делови, сега е во фаза на автоматизација и компјутерска контрола. Вообичаените делови во автомобилите кои користат технологија за печат вклучуваат панели на каросеријата, делови од моторот, делови за менувач, делови за суспензија, внатрешна декорација итн. |

|

Tелектрокомуникација |

Конектори, прекинувачи, куќишта, релеи, трансформаторски јадра итн. |

|

Воздухопловна |

Процесот на штанцање произведува разновидни компоненти од воздухопловството, како што се компоненти на трупот, компоненти на моторот, тркала, сопирачки, седишта, ѕидови на кабината и компоненти на системот за течност. |

|

Апарати за домаќинство |

Тапан за машина за перење, поставата на вратата на фрижидерот, решетка за рерна, микробранова плоча, сечилото за блендер, филтер за машина за кафе и друго. |

|

Mилитарна одбрана |

Оклопни плочи, шлемови, списанија, тригери, антени, конектори, системи за навигација и системи за видување. |

|

Mедикални инструменти |

Сечила за скалпел, форцепс, пејсмејкери, вештачки зглобови, медицински цевки, протези, шини, забни коронки, медицински сензори, микроскопи, центрифуги, стетоскопи, вештачки срцеви залистоци, вештачки тетиви и многу повеќе. |